誰でも分かる技術

誰でも分かる鋳物基礎講座

ダイカストの最新技術(その2)

西 直美

| 表3-3 ダイカスト表面積と最小肉厚 | |||||||||||||||||

|

|||||||||||||||||

表3-4ダイカストの肉厚 |

|||||||||||||||||

|

|||||||||||||||||

3.2 薄肉化技術

これまでのアルミニウム合金ダイカストの平均肉厚は、対象製品によって異なるが自動車関連部品では3~5mm、電機・通信関連の部品では1~2mmが一般的である。ダイカストの肉厚については、ダイカスト表面積あるいはダイカストの大きさの関係で表319)、表420)に示されるような目安が経験的に設定されている。

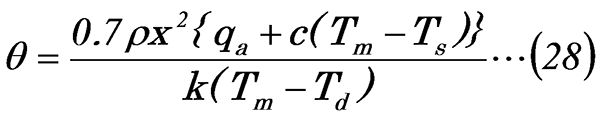

しかし、最近では軽量化を目的に表3-3、3-4より更に薄肉なダイカストへの要求が高まっている。薄肉のキャビティに溶湯が完全に充たされるためには、充填過程中で凝固し流動が停止してはならない。F.C.Bennett21)は、単位体積中の熱量が肉厚の中央断面に集中していると考え、ダイカストの凝固時間を定常状態のフーリエの式を用いて求め、その70%(Bennett Factor)が充填時間(θ)であるとして式(1)を提案している。

|

|

| 図3-10 製品肉厚と充填時間の関係 |

ここで、k:溶湯の熱伝導率、qa:溶融潜熱、c:比熱、ρ:溶湯密度、Tm:溶湯温度、Ts:液相線温度、Td:金型温度、x:肉厚の1/2

式(1)を用いて計算した製品肉厚と充填時間の関係を計算した例を図10に示す。肉厚を1mm以下にするためには、5ms以下で充填を完了しなければならない。例えば質量が0.5kgで肉厚1mmの製品をダイカストするためには、充填時間を5ms程度にする必要があり、射出プランジャー径を7cmとした場合の射出速度は10m/s程度が必要である。この高速射出を実現するためには、加速・減速のレスポンスに優れた大容量バルブや射出コントロール機能を有する鋳造機が必要である。最近では高速での射出を可能にした鋳造機が開発され、高速射出ダイカスト法(超高速ダイカストと呼ばれる)として普及しつつある22)。この方法により、一般肉厚約0.48mm、最小肉厚0.2mmの小型ハードディスクや一般肉厚0.6mmのB5サイズノートパソコン筐体などが高速射出ダイカスト法で生産されている。

最近、亜鉛合金やマグネシウム合金で一般的に使用されているホットチャンバー式ダイカストをアルミニウム合金に適用され始めた23)。サンキではノズルと射出シリンダーの分離や二重セラミックス構造の採用といった独自技術の開発により課題を解決して実用化に成功した。開発された型締め力15tf及び50tfのアルミニウム用ホットチャンバー型ダイカストマシンの特徴は、随時ノズル近くに溶湯の湯面があることから溶湯温度の低下が少なく、薄肉小物ダイカストの生産に適している。また、コールドチャンバー特有の破断チル層の発生や、スリーブ内でのガスの巻き込みがないため高品質ダイカストの生産が期待できる。

3.3 アンダーカット成形技術

| 表3-5 アンダーカット成形法 | ||||||||||

|

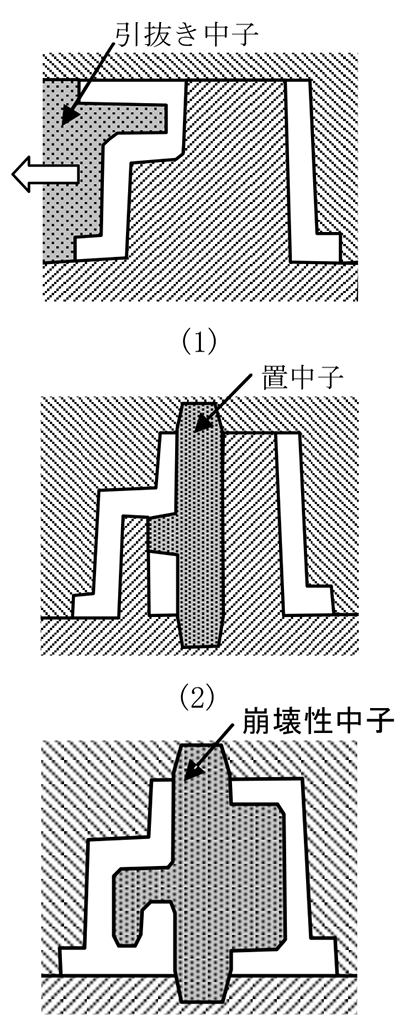

ダイカストの製品形状を大きく制約する要素に中空部やアンダーカット部がある。このような中空部やアンダーカット部のある製品を成形するには、表5に示すような方法がある。分割してダイカストした製品を溶接、接着、ボルト締結などで一体化する方法と、中子を用いて一体で成形する方法に分類される。

前者は技術的には容易に可能であるが、工数が多く強度、安定性、信頼性などの面で問題がある。一方、後者は引抜き中子、置き中子を除いて技術的、コスト的に不十分な点が多い。

|

引抜き中子は一般的に用いられている方法で、図3-11(1)に示すようにアンダーカット部の形状に加工したブロックを油圧シリンダー、傾斜ピン、ラックピニオンにより動作させる方法である。

置き中子は図3-11(2)に示すように引抜き中子では形成できないアンダーカット部形状の鋳込み金具(中子)をキャビティ部に嵌め込み、鋳造後に製品とともに取り出された鋳込み金具を機械的に取り出す方法である。

崩壊性中子は図3-11(3)に示すように置き中子では抜けないアンダーカット形状部を再利用可能な鋳込み金具の代わりに、鋳造後に機械的な除去や溶解除去などの方法で消失可能な、砂、ソルト、樹脂、低融点金属などでアンダーカット部を形成する。

引抜き中子や置き中子の特殊な例としては、リョービが開発した回転引き抜き中子法で生産したスーパーチャージャーのM/Fローター24)やセミクローズドシリンダーブロックに適用したアルミニウム合金ダイカスト製置き中子25)がある。

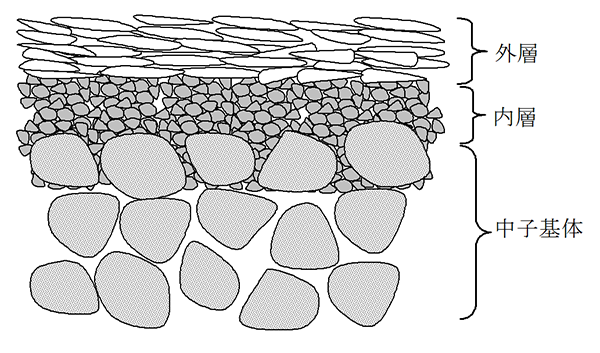

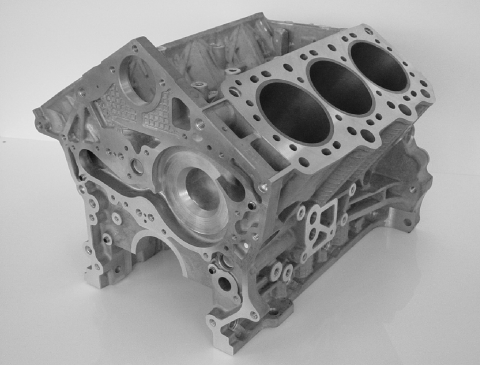

崩壊性中子には従来多くの材質が試みられた。水溶性のソルトは自動車用ピストンのアンダーカット部に以前から採用されている。樹脂中子も一時取り組まれたが実用化には至らなかった。砂中子に関しては、1990年にアーレスティとリョービでそれぞれの開発成果が同時に発表され、雪上車用シリンダヘッドや自動車エンジン用ウォーターポンプなどに実用化された26)、27)。砂中子を使用する場合、砂へのアルミニウム合金溶湯の侵入を防止するため図3-12に示すような多層のコーティング処理が必要である。溶湯は最表面にコーティングされた雲母などの鱗片状の層によって内部への侵入が阻止される。鋳造後は加熱あるいは加振により廃砂して中空部を形成する。リョービでは、この技術を用いて図13のクローズドタイプのV6シリンダーブロックを産している28)。

ホンダエンジニアリングでは、3.1で述べたレオキャスト方法(ASCT法)で、砂中子を使用して図3-1に示したクローズドタイプのディーゼルエンジンシリンダーブロックを生産している11) 。

|

|

| 図3-12 崩壊性中子のコーティング例27) | 図3-13 クローズドタイプの V6ディーゼルエンジンシリンダーブロック |

このように、アンダーカット成形技術の開発により、ダイカストの形状自由度が向上し新たな市場の拡大が期待できる。ただし、アンダーカット成形はコスト的には高い技術であり、今後は低コスト技術の開発が望まれる。

参考文献

11) M.Yamazaki、 A.Takai、 O.Murakami、 M. Kawabata、 H.Tanikawa、 O.Ito and K.Kuroki:2004 SAE World Congress.2004)

19) 石田、菅野 監修:「ダイカスト技術便覧」(1965)日刊工業新聞社

20) 日本ダイカスト協会:ダイカストって何?(2003) 29

21) F.C.Bennett: Trans.4th National Die Casting Congress (SDCE) Paper No.503 (1966)

22) 辻:型技術18、4、 (2003) 18

23) 三木:型技術18、4、 (2003) 37

24) 藤田、宮本、篠原、前川:2002日本ダイカスト会議論文集(2002)211

25) 井澤、高山、水草、駒崎:2002日本ダイカスト会議論文集(2002)223

26) 深井、スワポン.K.ボシュ、坂本、武田、渡辺、野沢、水島、福田:1990年日本ダイカスト会議論文集(1990)235

27) 江越、佐々木、梅田、久野:1990年日本ダイカスト会議論文集(1990)243

28) 駒崎、宮本、新田:素形材45(2004)2、27