誰でも分かる技術

誰でも分かる鋳物基礎講座

砂型

3 レジンコーテッドサンドについて

3-1 レジンコーテッドサンド(RCS)の構成

RCSは硅砂等の骨材にフェノール樹脂、硬化剤のヘキサミン、滑剤から成っている。以下に主成分である骨材、樹脂に要求される特性を記す。

3-1-1 骨材

RCSの構成中90%以上を骨材が占めているため最も特性に対する影響が大きい。骨材に求められる特性は以下のとおりである。

- 表面が平滑であり不純物や微粉が少ないこと

- 熱膨張率が小さいこと

- 耐熱性が高いこと

- 硬く破砕されにくいこと

実際にRCSの骨材として使用されているのは経済的な理由から硅砂が多く、その中でも再生砂の割合が大きい。ただし、硅砂の主成分である石英は570℃付近に急激な熱膨張を伴う変態点を有しているため鋳型の歪みが発生しやすい。この問題を解消するために一部では特殊砂と呼ばれる骨材が用いられている。天然のものではジルコンサンド、クロマイトサンド、オリビンサンドなど、人工のものではアルミナを主成分とする球状骨材などがある。これらは硅砂に比べれば相当高価であるため、使用は限定的である。

3-1-2 樹脂

RCSで使われる樹脂はほとんどがフェノール樹脂である。フェノール樹脂は最も古くに開発された合成樹脂であり、フェノールとホルムアルデヒドを原料としている。樹脂は骨材の接着剤として働いており、その添加量は骨材に対し重量比で1~4%程度である。フェノール樹脂は約150℃に加熱されると、硬化剤のヘキサミンが分解して硬化反応が始まる。耐熱性が高い樹脂であるが、約350℃になると熱分解が加速されるため、造型時の金型温度は250~350℃に設定される。

シェルモールド法に使われる樹脂は多様化した要求特性に合せて各種販売されている。

- 高強度タイプ:少ない樹脂量で鋳型強度が得られ、その結果ガス発生量を少なくすることができ、コスト低減にもなる。しかし、一般的に樹脂の軟化点が低く、中空中子を作るには適さない、高温多湿条件下では固着しやすいという課題がある。

- 速硬化タイプ:樹脂の硬化速度が速いため、造型時間の短縮ができる。

- 低膨張タイプ:熱膨張を緩和させる効果を持たせた樹脂で、ベーニング欠陥を低減することができる。

- 低臭気タイプ:一般にゼロヘキサと呼ばれる。ヘキサミンを使用しなくても硬化する樹脂を使うことによってヘキサミン由来の臭気はなくなるが、硬化速度がやや遅く、やや高価である。

3-2 RCSの作り方

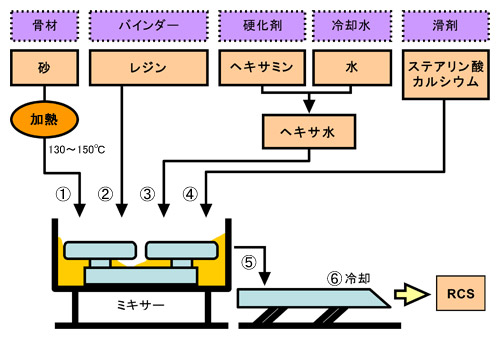

現在の一般的なRCSを作る手順(ホットマーリング法)は下記の通りである。

- 約130~150℃に加熱された骨材をミキサーに投入する

- 固形の樹脂をミキサーに投入し、骨材の熱を利用して溶融、被覆させる

- ヘキサ水を添加して硬化剤を均一に分散させると同時に、水の気化熱を利用して急速に冷却させる

- さらに送風して冷却し、被覆された樹脂が固形になった(骨材がほぐれた)時点で滑剤であるステアリン酸カルシウムを投入する

- ステアリン酸カルシウムがRCS全体に行き渡った時点でミキサーから排出する

- 流動槽などでさらに室温付近まで冷却する

このようにして製造されたRCSが鋳型メーカーに供給され、シェル鋳型となる。

図3 RCSの製造工程*)

*) 財団法人素形材センター「鋳型の生産技術」(第2版)(2002) p255より抜粋

3-3 RCSの貯蔵、移送に関する注意

シェルモールド法にて製造されたRCSは半永久的な貯蔵安定性を有するが、高温多湿環境下に置かれると粒子同士が固着する「ブロッキング」という現象を起こすため、熱源付近、直射日光下などに置くことを避ける。特に水濡れは厳禁である。

また、RCSの移送においてエア輸送のような搬送を行うと、骨材に被覆された樹脂が衝撃によって剥離し、強度低下、粉塵発生による作業環境悪化につながるため、避けることが望ましい。

3-4 シェル鋳型の造型

3-4-1 造型法

シェルモールド法はダンプ(重力落下)方式か、ブロー(吹き込み)方式によってRCSを加熱した金型面に硬化させて鋳型を作る方法である。

ダンプ方式による造型法は乾態で流動性が高いRCSを用いる特徴的な方法で、主に主型の造型に用いられる。造型された鋳型が10mm前後の薄い貝殻状であったことが“シェル”と名づけられた由来ともなっている。

図4.ダンプボックス方式による造型*)

*)社団法人日本鋳造技術協会 第4版 鋳型造型法(1996年発行)、p76より抜粋

ブロー方式による造型法は、加熱された金型に空気圧によりRCSを吹き込む方式で現在の主流となっている。RCSの流動性の良さから複雑形状の鋳型であっても充填良く造型することができるため、主に中子の造型に用いられる。また、反転排砂による中空鋳型を造型するには、シェル厚みが所定の厚さになった時点で金型を反転し、未硬化部のRCSをブロー口から排出する。

図5 シェル鋳型の造型法

3-4-2 造型における注意点

シェル鋳型を造型するにあたり、代表的な注意点を下記に挙げる。

- 金型温度を適正にする

適正な温度は250~300℃である。造型サイクルを上げようとさらに温度を上げると、金型の歪みが大きくなり鋳型の変形や表面劣化を起こす。また、RCSの充填不良の原因ともなる。 - 金型内の温度ばらつきをできるだけ小さくする

- ブローヘッド内のRCSの量を適切、かつ一定にする

RCSの量はヘッド内容積の2/3から3/4が良い。 - 吹き込み圧力を適切にする

0.1~0.3MPaが適切である。上げすぎるとむしろRCSの充填が悪くなる場合がある。 - 反転排砂の戻り、砂は常に新しいRCSと同一比で混ざるようにする

- 反転排砂で造型した中空中子ではシェル厚を厚くしすぎない

【参考文献】

1)財団法人素形材センター編「鋳型の生産技術(第2版)」(2002)

2)株式会社プラスチックス・エージ 「フェノール樹脂」(1980)