誰でも分かる技術

誰でも分かる鋳物基礎講座

砂型

6 有機自硬性鋳型について(その2)

6.3 アルカリフェノール自硬性鋳型

(1) アルカリフェノール自硬性鋳型の概要

1970年代以降、生産性の高いフラン自硬性鋳型の導入が進むに伴い、悪化する作業環境の改善を目的として開発された経緯のあるアルカリフェノール自硬性鋳型であるが、その後、熱間での優れた鋳型強度となりより性(鋳型が鋳物と共に収縮する特性で、鋳込んだ溶湯の凝固の際の収縮膨張に耐えうる鋳型の性能を指す*1))から高品位の鋳物が得られる事がわかり、鋳鋼分野を中心に普及している。この鋳型造型システムでは、粘結主剤として水溶性のアルカリフェノール樹脂、硬化剤として有機エステル類を用いる。これら二種が混合される事によって、有機エステルの加水分解が生じ、発生した酸分がアルカリフェノール樹脂中のアルカリと作用してフェノール樹脂が重合・硬化する機構である。

硬化速度は広く調整可能であり、有機エステル類の反応速度によって決まり、種々のグレードが用意されて単独または混合で使用される。砂は、珪砂、クロマイト砂、ジルコン砂、人工砂など、幅広く使用可能であり、樹脂添加量は珪砂の場合、砂に対して1.5~2.0%程度で実用強度が得られる。硬化剤については樹脂に対して20%前後が一般的である。通常、砂は回収再生されて使用されるが、十分な再生砂品質を得るためには、比較的強力な再生が必要となる。樹脂硬化物の特性上、被覆樹脂が剥離しにくく、強研磨処理によりその歩留まりは90%以下の場合が多い。

(2) アルカリフェノール自硬性鋳型の利点と欠点

| 利点 |

|

| 欠点 |

|

6.4 フェノールウレタン自硬性鋳型

(1) フェノールウレタン自硬性鋳型の概要

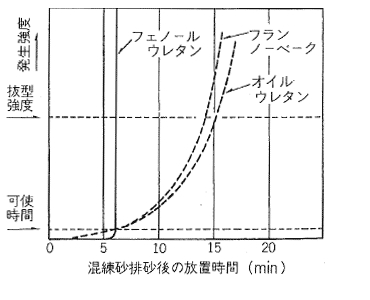

アミンコールドボックス法と同様のウレタン化反応を利用した有機自硬性鋳型。三級アミンを触媒ガスとして用いるアミンコールドボックス法と異なり、塩基性有機化合物を触媒として用いる。樹脂としてはフェノール樹脂及び、イソシアネート樹脂を、触媒として塩基性有機化合物を使用する。硬化反応のメカニズムは基本的にアミンコールドボックス法と同様であるが、硬化反応が遅い触媒を選定する事によって、自硬性鋳型としての適用を可能としている。硬化反応のメカニズムがフラン自硬性鋳型のような酸硬化型の脱水縮合反応とは異なり、鋳型内に水の発生がないため、表面と深部の硬化が同時に進行するのが特徴である。また、触媒が作用を発揮して硬化反応を開始するまでには一定の潜伏期間があり、その潜伏期間が経過すると急速に強度を発現する。即ち図6.2のように、可使時間が切れると同時に強度が急速に立ち上がるという、非常に抜型効率が優れた自硬性鋳型であると言える。

図6.2 自硬性樹脂の可使時間と抜型時間の関係*2)

フェノールウレタン自硬性鋳型の可使時間は比較的砂の影響を受けやすく、pHや酸消費量は使用する塩基性の触媒に影響を与えやすいため注意が必要である。pHが低い場合は触媒使用量の増加、酸消費量が高い場合は可使時間の低下をもたらす。また、鋳型中の水分はイソシアネート樹脂と反応し易く、硬化を阻害するため、一般的には0.2%以下で管理される。樹脂添加量は、フェノール樹脂とイソシアネート樹脂の合計で砂に対して1.2%程度、再生砂に対しては0.8%程度である。触媒添加量は想定する抜型時間によって適宜設定されるが、添加量は非常に少ないため、予めフェノール樹脂に添加して使用されている。

(2) フェノールウレタン自硬性鋳型の利点と欠点

| 利点 |

|

| 欠点 |

|

6.5 有機自硬性鋳型に適した砂特性

有機自硬性鋳型に適用される一般的な砂特性について以下にまとめた。

表6.2 有機自硬性鋳型に適した砂特性

粒形 |

できるだけ丸い(球形)方が良い。樹脂量が低減でき、再生するにあたり破砕も少なくて良い。但し、ベーニング対策として粒形の悪い砂を意識的に加えることもある。 |

| SiO2 | 新砂で使用する場合あまりSiO2が高いとベーニング等の欠陥が生じやすい。また、低すぎると焼着等の問題が生じる。再生系の補給砂としては、破砕性の少ない高純度の硅砂を使用した方が歩留まり良く、樹脂量も少なく有利である。 |

| 粘土分 | 有機自硬性鋳型は無機自硬性鋳型に比べ、樹脂の添加量が少ないため粘土分の影響を受けやすい。粘土分が多いと樹脂が吸収され強度が出ない。使用目安としては、粘土分1.0%以内とすべきである。 |

| 水分 | 水分が多いとフラン自硬性鋳型の場合、硬化速度が遅くなる。また、フェノールウレタン自硬性鋳型では強度が低下する。アルカリフェノール自硬性鋳型ではあまり硬化には影響がない。基本的に水分は0.2%以下に管理する必要がある。また、雨ぬれ等は絶対に避けるべきである。 |

| 粒度分布 | 有機自硬性鋳型は無機自硬性鋳型に比べてガス発生量が多いため、ガス抜きを充分行う必要がある。通気度が400程度は必要であり、AFS指数で35-45程度のものを選択すべきである。 |

| イグロス | 少ないほど良い。水洗乾燥された砂は、1.0%以下である。 |

| pH | フェノールウレタン自硬性鋳型の場合、PHが高いと硬化が速く、可使時間が短くなる。極端な値はフラン自硬性鋳型及びアルカリフェノール自硬性鋳型とも影響がでる場合もある。 |

| 酸消費量 | フラン自硬性鋳型等の酸硬化タイプの硬化剤の選択基準となる。酸消費量が多いと硬化不良(ムラ)を起こす。5(ml/50g)以下が基準である。フェノールウレタン自硬性鋳型では酸消費量が多いと可使時間が短くなる場合もある。アルカリフェノール自硬性鋳型では新砂に関しあまり影響が無い。 |

参考文献

財団法人 素形材センター 「鋳型の生産技術(第2版)(2002)

(社)日本鋳造技術協会 「鋳型造型法(第4版)」(1996)

引用文献

1) (社)日本鋳造工学会編;「図解鋳造用語辞典 初版」日刊工業新聞社発行(1995), p148

2) (社)日本鋳造技術協会編「第4版 鋳型造型法」(1996), p120